双光子光刻 (TPL)——一种广泛使用的 3D 纳米打印技术,使用激光来创建 3D 物体——在研究应用中显示出前景,但由于对大规模零件生产的限制尚未获得广泛的行业认可和时间密集的设置。

TPL 能够以非常高的分辨率打印纳米级特征,使用激光束构建部件,将强光束聚焦在液体光聚合物材料内的精确点上。体积像素或“体素”在光束击中的每个点将液体硬化成固体,并去除未固化的液体,留下 3-D 结构。用这种技术制造高质量的零件需要走一条细线:光线太少,零件无法成型,太多会造成损坏。对于操作员和工程师来说,确定正确的光剂量可能是一个费力的手动过程。

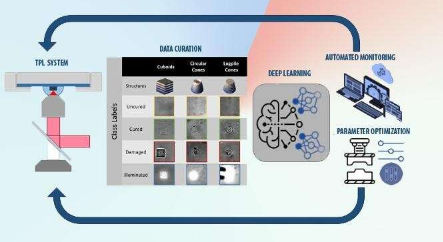

劳伦斯利弗莫尔国家实验室 (LLNL) 的科学家和合作者转向机器学习来解决 TPL 工业化的两个关键障碍:在打印过程中监控部件质量和确定给定材料的正确光剂量。该团队的机器学习算法在数千个标记为“未固化”、“已固化”和“已损坏”的构建视频图像上进行了训练,以确定曝光和激光强度等设置的最佳参数,并自动检测零件质量。准确性。这项工作最近发表在《增材制造》杂志上。

首席研究员兼 LLNL 工程师 Brian Giera 说:“你永远不知道给定材料的确切参数,因此你通常会经历加载设备、打印数百个对象并手动整理数据的可怕过程。” “我们所做的是运行一组例行的实验,并制作了一种算法来自动处理视频,以快速识别哪些是好的,哪些是坏的。您从该过程中免费获得的是一种同样以实时质量运行的算法检测。”

该团队开发了该算法,并根据 Sourabh Saha 收集的实验数据对其进行了训练,Sourabh Saha 是前 LLNL 研究工程师,现在是佐治亚理工学院的助理教授。Saha 设计的实验清楚地展示了光剂量的变化如何影响未固化、固化和损坏构造之间的转换,并使用市售的 TPL 打印机用两种类型的光固化聚合物打印了一系列物体。

“TPL 的流行在于它能够构建各种任意复杂的 3-D 结构,”Saha 说。“然而,这对传统的自动化过程监控技术提出了挑战,因为固化的结构可能看起来完全不同——人类专家可以直观地识别转变。我们的目标是证明机器可以学习这项技能。”

研究人员收集了 1000 多个不同光剂量条件下构建的各种零件的视频。爱荷华州立大学的研究生 Xian Lee 手动筛选视频的每一帧,检查数万张图像以分析每个过渡区域。

使用深度学习算法,研究人员发现他们可以在几毫秒内以超过 95% 的准确度检测零件质量,从而为 TPL 过程创造了前所未有的监控能力。Giera 表示,操作员可以将该算法应用于一组初始实验,并创建一个预训练模型来加速参数优化,并为他们提供一种方法来监督构建过程并预测设备中意外过度固化等问题。

“这允许进行实际的定性过程监控,而以前没有能力做到这一点,”Giera 说,“另一个巧妙的功能是它基本上只使用图像数据。如果我有一个非常大的区域并且我正在建造在多个构建位置然后组装一个主零件,我实际上可以录制所有这些区域的视频,将这些子图像输入算法并进行并行监控。”

本着透明的精神,该团队还描述了算法在预测中出错的实例,展示了改进模型以更好地识别可能影响构建质量的灰尘颗粒和其他颗粒物的机会。该团队向公众发布了整个数据集,包括模型、训练权重和实际数据,以供科学界进一步创新。

“因为机器学习是一个如此进化的领域,如果我们将数据放在那里,那么这个问题可以从其他人解决它中受益。我们已经为该领域完成了这个入门数据集,现在每个人都可以前进,”Giera 说。“这使我们能够从更广泛的机器学习社区中受益,他们可能不像我们那样了解增材制造,但对他们正在开发的新技术了解更多。”

这项工作源于之前关于双光子光刻的实验室指导研究与开发 (LDRD) 项目,并在当前名为“加速多模态制造优化 (AMMO)”的 LDRD 下完成。